Обзор и ключевые моменты протокола

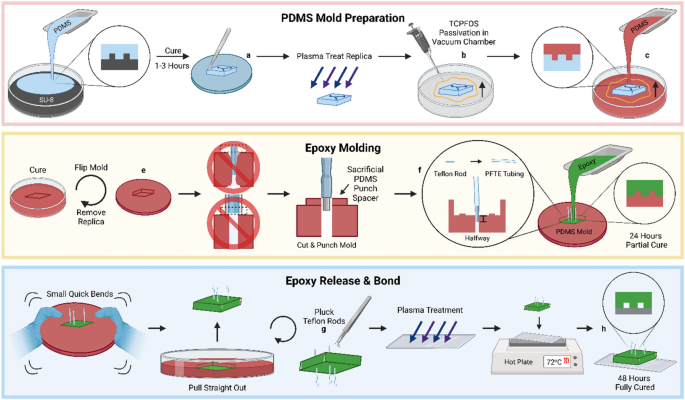

Процедура состоит из трех основных этапов: (1) подготовка формы из ПДМС, (2) литье эпоксидной смолы и (3) высвобождение формы, пост-отверждение и склеивание (схема, рис. 1 и примеры фотографий, рис. 2). После подготовки пресс-формы (1) пресс-форму можно безопасно хранить, а остальную часть производства можно выполнить в любое время. При заливке эпоксидной смолы (2) обжиг формы (3) проводят на следующий день, через 20-24 часа, а процедуру склеивания производят сразу после обжига формы (3). Эта процедура предполагает, что вы знакомы с обычной мягкой литографией PDMS с использованием формы для жестких кремниевых пластин.1. Прежде чем начать, вам понадобится мастер-форма с желаемыми структурными элементами, например, тонкая пленка SU-8, нанесенная на кремниевую пластину. Как показано ниже, каналы В конечном устройстве должно быть выпуклые черты на мастер-форме, как и на традиционных машинах PDMS.

Общая процедура изготовления микрожидкостного устройства на основе эпоксидной смолы.

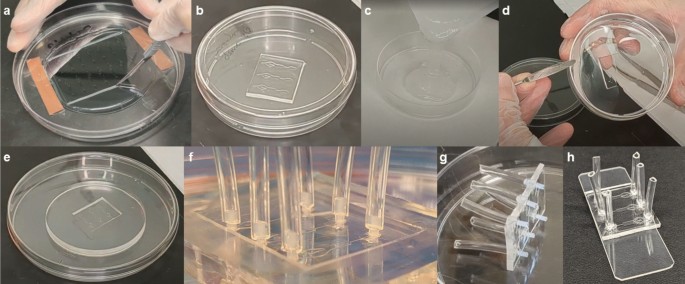

Фото примеры этапов протокола. Слева направо и сверху вниз: (а) кусочки ПДМС из пластины СУ-8, (Б(Реплика PDMS в чашке Петри, обращенной вверх), (с) заливка PDMS на реплику, (доктор) освободить шаблон PDMS от реплики, (ЧАС(окончательная форма PDMS без репликатора)Ф) Форма из ПДМС с трубками без эпоксидной смолы, (грамм) эпоксидное устройство было удалено из формы через 24 часа с стержнями из ПТФЭ, все еще прикрепленными к его стороне, и (час) Окончательное эпоксидное устройство, прикрепленное к предметному стеклу.

Что касается протокола в целом, у нас было несколько важных замечаний. Во-первых, обработанные TCPFOS реплики, используемые для создания шаблона PDMS, можно использовать повторно, но только 2-3 раза. Кроме того, поверхность реплики может исказиться. С другой стороны, пресс-формы для устройств PDMS можно использовать повторно много (10+) раз. Со временем плесень может приобрести непрозрачный белый цвет. Это не влияет на устройство или форму PDMS. Кроме того, разрезание стержней из политетрафторэтилена (ПТФЭ) под небольшим углом может облегчить их вставку в формы. Наконец, материал трубы должен быть совместим с эпоксидной смолой. Мы используем полиэтиленовые трубки, которые образуют прочную связь с эпоксидной смолой. Распространенные материалы труб, такие как Tygon® Или фторированный этиленпропилен (ФЭП) не будет реагировать с эпоксидной смолой.

Оптимизация производства эпоксидной смолы

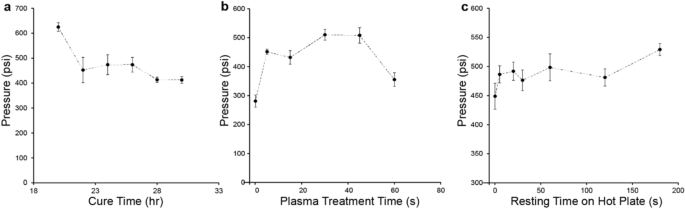

Мы оптимизировали несколько переменных процесса, чтобы иметь возможность создавать устройства, способные надежно выдерживать высокое давление. Время отверждения перед удалением формы, время плазменного отверждения и время отдыха на горячей пластине после склеивания были оптимизированы. Чтобы проверить прочность соединения устройства, мы изготовили устройство только с одним портом (то есть без портов) и подключили его к шприцевому насосу высокого давления 100Dx со встроенным датчиком давления. В течение нескольких минут устройство постепенно подвергалось воздействию деионизированной воды до тех пор, пока не произошел сбой, и был зарегистрирован пик давления перед сбоем.

Во-первых, мы предположили, что использование времени отверждения менее 24 часов может увеличить прочность сцепления, если эпоксидная смола будет иметь больше реакционноспособных групп. При времени отверждения менее 20 часов эпоксидная смола была слишком мягкой и липкой, чтобы ее можно было удалить из формы. С другой стороны, при времени отверждения более 30 часов мы наблюдали, что эпоксидная смола почти полностью затвердела и не приклеивалась к предметному стеклу. В этом интервале мы наблюдали тенденцию к более высокому давлению склеивания при меньшем времени отверждения с максимальным значением 670 фунтов на кв. дюйм при минимальном испытанном времени отверждения 20 часов (рис. 3а).

Улучшить прочность связи. прочность связи по сравнению с (а) время лечения, (Б) продолжительность лечения плазмой и (с) время пребывания устройства на горячей пластине после плазменной обработки. Давление колеблется от 650 до 240 фунтов на квадратный дюйм. Прочность была испытана путем подсоединения насоса высокого давления к приборам с помощью Swagelok при начальной скорости потока 1 мл/мин и конечной скорости потока 0,1 мл/мин. Средний конечный вес всех протестированных устройств составляет 6,57 г.

Затем мы оценили влияние времени плазмы и горячей пластины на прочность соединения. Плазменная обработка предметного стекла очищает поверхность и делает ее более водонепроницаемой. По данным производителя генератора плазмы с рекомендуемой начальной точкой 20 секунд, диапазон испытанного времени работы с плазмой увеличился с нуля до 60 секунд. Все устройства, подвергшиеся плазменной обработке в течение не менее 5 секунд, были выполнены таким же образом (рис. 3b) с самым высоким давлением, достигающим в среднем 510 фунтов на квадратный дюйм через 30 секунд. Устройства, которые не подвергались плазменной обработке, имели самую низкую прочность сцепления, не достигая почти половины устройств, обработанных плазмой под давлением. Диапазон тестируемых времен горячей площадки составлял от 0 до 3 минут. За 3 минуты на горячей плите устройства достигли средней максимальной температуры 530 фунтов на квадратный дюйм, после чего вышли из строя. Через 3 минуты было замечено, что устройства иногда деформируются и отрываются от поверхности стекла. Однако устройства, которые получают больше тепла, также оказываются более прочными (рис. 3в). Время отдыха на горячей пластине менее 1 мин не отличалось.

Поскольку эксперименты по развертке по давлению были относительно быстрыми (около 2 минут), мы также проверили, будут ли устройства выдерживать такое же высокое давление в течение длительного периода времени. Мы сконструировали устройство, используя протокол, описанный выше, при 24-часовом отверждении и применяли давление с шагом 100 фунтов на квадратный дюйм с шагом 100 фунтов на квадратный дюйм каждые 10 минут. Мы отметили, что устройство способно выдерживать давление в 100 фунтов на квадратный дюйм в течение часа. Он также мог работать не менее 10 минут при 200 и 300 фунтах на квадратный дюйм. Устройство вышло из строя при давлении 400 фунтов на квадратный дюйм через 6 минут, что было аналогично прочности устройства, ожидаемой на основе экспериментов по измерению давления (рис. 3b).

Наконец, мы изготовили два окончательных чипа, используя протокол, который, основываясь на результатах оптимизации, должен был быть оптимальным для увеличения прочности сцепления (время отверждения 20 часов, 30 секунд для плазменной обработки, 3 минуты на горячей пластине). В результате получилось устройство, способное выдерживать среднее давление 714,5 фунтов на квадратный дюйм на основе двух чипов, что примерно на 12% выше, чем предыдущий максимум во время доработки.

Инерционная гибкая ячейка с центром в спиральном наноканале с жестким высоким соотношением сторон

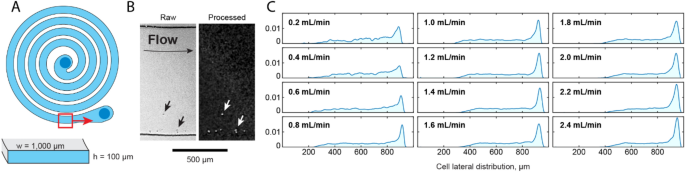

Мы использовали оптимизированный протокол изготовления для создания спиральных каналов с очень высоким соотношением сторон и проверки их эффективности для высокопроизводительных концентраторов инерционных эластичных ячеек. Для биомедицинских применений инерционной фокусировки, включающих большие объемы образцов, максимальное напряжение сдвига на клетках должно поддерживаться в определенных пределах, чтобы избежать повреждения. По причинам, которые будут обсуждаться позже, мы предположили, что микроканал с очень высоким соотношением сторон (например, 10:1 или более) будет иметь много преимуществ. Однако воздуховоды с соотношением сторон также более склонны к набуханию под нагрузкой, если они изготовлены из деформируемых материалов.

Мы сделали одиночный микроканал длиной 100 мкм, шириной 1 мм и длиной около 140 мм, завернутый в спираль шириной ровно 17 мм (рис. 4а). Вязкоупругий раствор гиалуроновой кислоты готовили растворением лиофилизированной ГК 1,5 МДа в фосфатно-солевом буфере до концентрации 0,5 мг/мл путем осторожного перемешивания в течение ночи. Клетки Jurkat ресуспендировали толщиной примерно 12 мкм в вязкоупругом растворе и пипеткой вносили в центр спирали при скорости потока до 2,4 мл/мин. Клетки внутри протока визуализировали с помощью 10-кратного светлопольного микроскопа (рис. 4b). Боковое распределение клеток возле выхода измеряли путем получения > 100 покадровых изображений при каждой скорости потока с последующей обработкой изображений отрезанных клеток и группированием их боковых положений (рис. 4c). Как и ожидалось, выше критической скорости потока примерно 0,8 мл/мин клетки плюрипотентности концентрировались в одной фиксированной точке вблизи внешней (т.е. вогнутой) стенки микроканала. Более того, кажущаяся неподвижная точка приближалась к внешней стене с увеличением скорости потока, что соответствовало ожиданиям. При скорости потока выше 1 мл/мин концентрационные свойства продолжали немного улучшаться с увеличением скорости потока, при самой высокой протестированной скорости потока.

Инерционная гибкая ячейка с центром в жестком спиральном микроканале с большим соотношением сторон. (а) Схематическая диаграмма входного отверстия микроканальной геометрии, расположенной в центре спирали. (Б) Репрезентативные необработанные и обработанные изображения клеток Jurkat в потоке в вязкоупругой суспензии гиалуроновой кислоты. (с) производительность концентрации, оцениваемая по латеральному распределению клеток от внутренней (выпуклой) к внешней (вогнутой) стенке, при увеличении скорости потока.

«Главный евангелист пива. Первопроходец в области кофе на протяжении всей жизни. Сертифицированный защитник Твиттера. Интернетоголик. Практикующий путешественник».

More Stories

Ученые раскрыли секреты потери морских звезд и возобновления роста конечностей

Комплексное мероприятие сообщества людей с деменцией в Ратуте, посвященное Всемирному месяцу борьбы с болезнью Альцгеймера.

Новое исследование массивного надвига предполагает, что следующее большое землетрясение может быть неизбежным